Contents 目次

スマートファクトリーとは

スマートファクトリーとは、デジタルデータの活用により、業務プロセスを継続的に開発・改革し、品質や生産性を向上させる工場と定義されています。工場内のすべての機械設備や管理システムをインターネットに接続することで、製造プロセスを円滑化・効率化し、多品種少量・高付加価値製品を大規模に生産する仕組みのことです。

ドイツ政府が提唱する国家プロジェクト「インダストリー4.0」を具現化した工場で、最先端技術が盛り込まれています。インターネットだけでなく、IoT、ビッグデータ、AI、産業用ロボットの活用によるエンジニアリングとサプライチェーンのネットワーク化が必須となります。

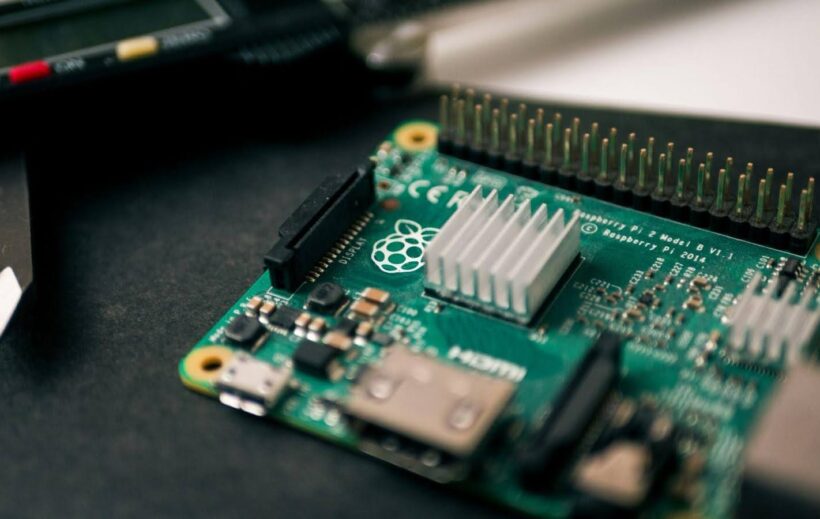

「IoT」はスマートファクトリーを実現するための一要素です。IoTの詳しい説明は以下枠内をご覧ください。

【IoTの意味】

IoTとは、「Internet of Things」の略で、モノがインターネットを介して通信することを意味します。これまでは、パソコンやサーバーなどのIT関連機器がつながっていましたが、現在では、スマートフォンやタブレット端末、家電、自動車など、これまでインターネットに接続されていなかったさまざまなモノがつながり、新たな付加価値を生み出す技術となっています。

ほかに「DX」もスマートファクトリーと混同されやすいワードです。

【DXの意味】

DXとは、Digital Transformation(デジタルトランスフォーメーション)の略称です。経済産業省のDX推進ガイドラインによると、「企業が急速な変化の中、データやデジタル技術を活用して、顧客や社会のニーズを踏まえ、自社の製品やサービス、ビジネスモデルを変革するとともに、事業そのものや組織、プロセス、企業文化、伝統などを変革するとともに、事業そのもの、組織、プロセス、企業文化、伝統などを変革することで競争優位を確立すること」です。

DXは4段階で進めます。まずは第1段階で現状を「見える化」し、第2段階でそれを「最適化」します。その後、第3段階で手作業を機械で「自動化」し、最後に第4段階で「自律化」し、徐々にITシステムが臨機応変に対応できるようにして人への依存を減らします。

このように、IoTやロボット、DXなどの先端技術を最大限に活用し、ネットワーク化された工場を実現することが、スマートファクトリーです。

製造業においてスマートファクトリーが必要な理由

経済産業省の『DXレポート〜ITシステム「2025年の壁」克服とDXの本格的な展開〜』では、デジタル化を進めずに既存システムを採用し続けると、「2025年以降、最大で年間12兆円の経済損失が発生する可能性がある」と警告されています。

グローバル市場では開発のスピードが重要である一方、日本は人手不足で人材確保が難しい状況です。サービスの立ち上げが難しくなっているなどの背景から、DXが急務となっています。

現在抱えている課題を解決し、付加価値の高い製品を市場に投入することが目的です。

スマートファクトリー化することの効果

製造業においてDX化を進めスマートファクトリー化することは、現場での判断力や対処能力をシステムに移行できるようになるということです。

具体的には、製造業がスマートファクトリー化することで、次のような効果が期待できます。

- 生産性が圧倒的に向上する

- 品質が安定する

- 人材不足の解消

例えば、機械の活用による作業効率の向上により、生産性の向上が期待できます。また、ヒューマンエラーの削減や調子のムラの解消による品質の安定化のほか、人材不足の解消にも効果的です。

スマートファクトリー化の進め方

スマートファクトリー化によって得られる効果がわかったところで、実際にどのように進めていけばいいのかを紹介します。ポイントは、一気に変えるのではなく、段階を踏んで少しずつ移行していくことです。

以下は製造業のスマートファクトリーの進め方4ステップです。

【製造業のスマートファクトリーの進め方】

- 現場の課題を理解し改善のイメージを共有する

- データ収集しボトルネックを見つける

- システム導入し効率化をはかる

- データ蓄積&分析&活用を繰り返す

それぞれ詳しく見ていきましょう。

現場の課題を理解し改善のイメージを共有する

スマートファクトリー化を進めるにあたって最初の課題は、現状の現場の課題を把握し、改善イメージを社内で共有することです。まず、改善すべき課題を明確にし、会社として何を実現したいのか、共通のビジョンを持つことが重要です。

実際に現場で直面している課題から逆算して、どうすれば解決できるかを考えることで、自社にとって最適な戦略が導き出されます。

個々の部署ではなく、経営陣が中心となって会社全体として進めていけるように取りまとめることが肝要です。

データを収集しボトルネックを見つける

実現したいイメージや改善すべき課題を明確化した後は、市場ニーズを取り入れながら、目的達成のためにどのようなデータが必要で、そのデータをどのように分析・活用すべきかを検討します。目的を達成するために必要な人材を確保し、データを収集・分析し、市場ニーズを把握しながらモノづくりを進めていきましょう。

データの分析・活用にあたっては、データの信頼性を高めるために、実際に運用しながら常に見直し、試行錯誤を繰り返すことが理想的です。

大切なのは、品質が良いだけでなく、「お客様が潜在的に何を求めているのか」を理解することです。そのために、データの分析・活用に必要な人材を適宜確保し、試行錯誤しながら、データの信頼性を高める努力をしてください。

システム導入し効率化をはかる

データが集まったら、オペレーション全体を見直し、非効率な部分の自動化などの改善を行います。ポイントは、小さな業務から少しずつ取り組むことです。いきなりすべての業務をシステム化しようとすると、現場が混乱する恐れがあります。また、失敗したときの負担も大きくなります。

さらに、効果の検証・成果の確認した上で次の業務効率化へ移行すると、よりDX化がスムーズに進むでしょう。小さなことから少しずつ取り組みましょう。

データ蓄積&分析&活用を繰り返す

データを取得して分析、それを体系化して活用する、と繰り返していきます。このサイクルがスマートファクトリーで成果を出す基本的な仕組みです。

活用の段階では、それまでのデータ収集により生産性設備や稼働時間などが詳細に把握できています。関連する作業を自動化していきましょう。

大切なのは、工場を継続しながら改善していく仕組みを構築することです。ここまでのステップを繰り返しながら、徐々にスマートファクトリーの範囲を広げ、徐々に工場全体のスマートファクトリーの実現を目指してください。

焦らず、目の前の課題に対して一つひとつ改善を積み重ねていきましょう。改善のサイクルを回し続けることで、御社にとって最適なスマートファクトリーの形を見つけていきましょう。

スマートファクトリー化を成功させるためのポイント

スマートファクトリー化は、表面的なことにだけ取り組んでも失敗してしまいます。システムを導入したり見える化したりといった行動で満足してしまい、データ活用などの運用ができていなければ成功とは言えません。

スマートファクトリー化には時間も労力・コストもかかります。失敗を避けるために、あらかじめ成功のポイントを確認しておきましょう。

【スマートファクトリー化を成功させるポイント】

- スマートファクトリー化の目的を明確にする

- 部分的に始める

- 導入後の運用計画までしっかり立てておく

ここからは、それぞれのポイントについて深堀りしていきましょう。

スマートファクトリー化の目的を明確にする

スマートファクトリー化を成功させる1つ目のポイントは、「目的を明確にする」ことです。貴社は、ただスマートファクトリー化を実現するのが目的ではないはずです。その先にあるゴールを明確にすることが大切です。

デジタル化はあくまでも手段であり、目的ではありません。経営的視点で、自社の課題に対する具体的な目標を設定し、その課題解決・改善を目的として取り組んでください。

成功するスマートファクトリー化は、その目的を明確にすることからはじまります。

部分的に始める

進め方のパートでもお伝えしましたが、スマートファクトリー化は一気に取り掛かるのではなく、部分的に始めることが大切です。

一気に導入してしまうと、現場の従業員がついていけなかったり、生産がストップしてしまったりする可能性があります。こういった事態を避けるためには、計画的に少しずつ導入していきましょう。

目の前の小さな課題を一つひとつクリアすることを繰り返し、徐々に範囲を広げ、最終的には工場全体のスマートファクトリー化を目指します。

良いものであればいち早く全体での運用を始めたくなることもありますが、成功のポイントは「スモールスタート」を忘れないでください。

導入後の運用計画までしっかり立てておく

部分的に始めた方がいいとお伝えしましたが、そこで終わってはマイナスになってしまいます。一部分だけデジタル化しただけだと、負の遺産にもなりかねないので注意してください。

実際に、システムを導入したものの、導入効果が予見できなかったり、何をどう進めてよいか判断できなかったりするために、導入しただけで活用せずに終わってしまうケースも少なくありません。

これを避けるためには、事前に導入後の運用計画までしっかり立てておくことが大切です。また、システム導入の際にサポートを受けられるようなサービスを選ぶことも目的達成まで進めるために有効な選択でしょう。

まとめ

製造業界はいま、変化を求められています。スマートファクトリー化やDX化、IoTの活用など従来のやり方のアップデートや、組織のあり方に向き合う必要が出てきているのです。

その対応の一つとして、現状の課題を解決し、より付加価値の高い製品を提供するスマートファクトリー化がかかせないこと、その具体的なステップと成功のポイントをお伝えしてきました。

まずは記事を参考に、自社の課題を明確にすることから始めてみてはいかがでしょうか。