Contents 目次

プロフィール

マイクロ波化学株式会社 取締役CSO(最高科学責任者)塚原保徳さん

2003年大阪大学大学院理学研究科博士後期課程修了。2004年大阪大学大学院工学研究科・特任研究員、2006年大阪大学大学院工学研究科特任准教授。2007年、吉野巌さんとともにマイクロ波化学株式会社を創立。取締役CSO(最高科学責任者)として研究開発を主導する。

マイクロ波でものづくりのあり方を変える

マイクロ波は、特定の物質に選択的かつ直接的にエネルギーを与えて加熱できる、これまでにないエネルギーの伝達手段だ。急速かつムラなく対象を加熱できるため、省エネ効果も高い。

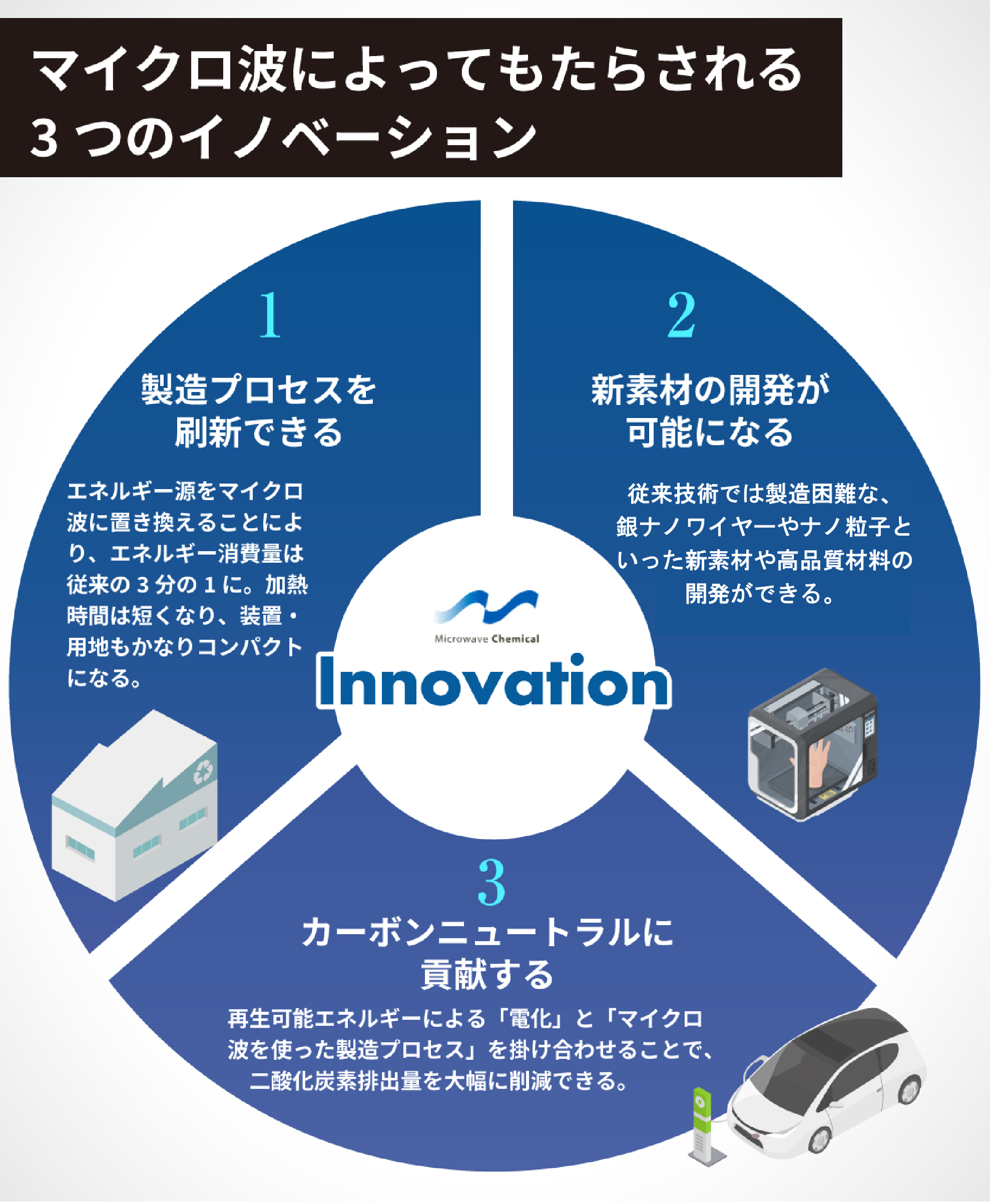

こうした特性を持つマイクロ波は、化学産業に3つのイノベーションをもたらすだろうと期待が寄せられている。それが、「製造プロセスの刷新」「新素材の開発」「カーボンニュートラルへの貢献」である。

3つのイノベーションの中でも、多くの企業が注目しているのが、カーボンニュートラルへの貢献だ。

化学産業は、薬から衣類、食品、飛行機に至るまで、さまざまな分野の企業に素原料や中間原料を提供することで世の中を支えている。その製造プロセスにおいてエネルギー消費量は莫大であり、カーボンニュートラル実現に向けて重要な課題となっている。今、化学産業の製造プロセスにおける「加熱」にマイクロ波で革新が起きれば、日本の化学産業界の地球環境への課題を解決に導くことができ、さらには、世界のものづくりのあり方まで大きく変える可能性があるのだ。

産業分野に応用できそうな主な電気を用いたエネルギー伝達手段は、IH、抵抗加熱、マイクロ波だ。このうち、直接的にエネルギーを伝達できるのはマイクロ波のみ。「省エネ」「高効率」「コンパクト」な製造プロセスを実現する唯一の手段といっていいだろう。

マイクロ波化学株式会社(以下、MWCC)は、こうしたマイクロ波の特徴と強みを活かし、顧客の課題に沿ったマイクロ波技術プラットフォームの提供、および共同事業をビジネスモデルとして展開している。

具体的には、顧客の課題に対して、膨大なデータベースから類似系を抽出し、要素技術群から使用する技術を選定。前編で紹介した反応系デザイン・反応器デザインを行ってマイクロ波の装置・プロセスを開発した後、最終的なソリューションとして実機を納入する流れだ。納入後は、製造手順書の作成やメンテナンスなど、製造支援も実施する。収益は、事前に合意したライセンス契約にもとづいて、アップサイドから自社の貢献度分を算出して受け取る仕組みだ。

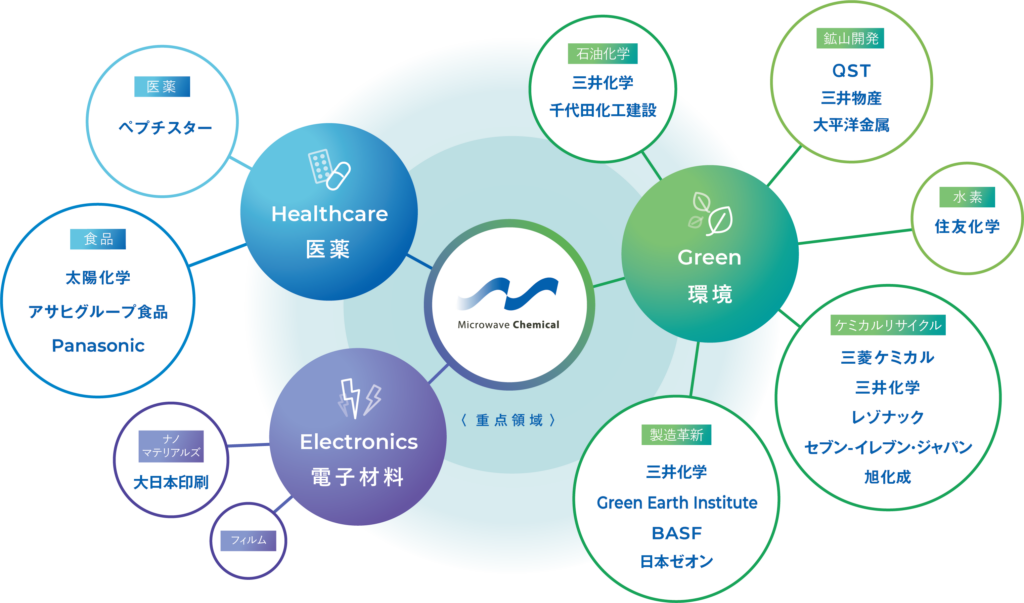

事業化まで平均5〜7年の年月を要しながら、現在も数多くのプロジェクトが同時進行している。中でも、重点領域として社会実装が進んでいるのが、下記の図にあるように、「環境」「電子材料」「医薬」の3分野である。

マイクロ波で実現する、化学産業のカーボンニュートラル

さらに、環境分野の中で目下フォーカスしているのが石油化学と鉱山プロセス開発だと、塚原さんは話す。

「私たちは、マイクロ波をさまざまな製造プロセスに展開して、マイクロ波を使った製造プロセスのグローバルスタンダード化を目指しています。石油化学分野の大きなゴールのひとつとして、化学産業で最も二酸化炭素を排出しているナフサ分解をマイクロ波加熱で代替すべく、開発を進めています」

石油化学において最も川上にあるエチレンプラントでは、基礎原料を抽出するナフサクラッキングで大量の化石燃料を使用する。国内の石油化学産業で排出される二酸化炭素の半分以上はエチレンプラント由来であり、製造プロセスの代替が模索されてきた。

MWCCの「M-Cracker®」は、ナフサクラッキング技術のエネルギー源をマイクロ波加熱に転換するもの。これにより、二酸化炭素を発生させない電化プロセスでナフサクラッキングを行うことができるのだ。バイオ原料などのナフサ代替原料分解への応用も期待されており、先進的なナフサ接触分解技術を有する千代田化工建設株式会社、国内最長のエチレンプラントを運営する三井化学株式会社とともに、社会実装に向けた共同開発を行っている。

また、製造時に二酸化炭素を発生しない次世代水素として注目される「ターコイズ水素」プロセスの開発も、住友化学株式会社と進めているところだ。この製法の利点は、同時にカーボンブラックやカーボンナノチューブなど利用価値の高い固体炭素が得られることである。さらに、マイクロ波を活用することで、メタンの熱分解反応を進める膨大な熱量を大幅に低減することが期待される。

また、電気自動車(EV)の普及は、カーボンニュートラル実現に向けた重要なファクターのひとつである。しかし、EV車のリチウムイオン電池に使われるリチウムの溶解において、リチウム鉱山で採鉱し選別された実際のリチウム鉱石であるスポジュミン精鉱は化石燃料を用いて1,000℃以上で焼処理した後、濃硫酸で250℃以上の焙焼処理をする必要があり、多くの二酸化炭素を排出する。また、現在、この熱処理工程のほとんどは中国で行われている。経済安全保障的な視点とカーボンニュートラルの視点から、製造プロセスの転換が求められているのだ。

そこで、MWCCと国立研究開発法人量子科学技術研究開発機構(QST)は、化学処理とマイクロ波加熱を組み合わせたレアメタルの省エネ精製技術の実証実験を進めてきた。2022年には、リチウム鉱山で実際に採鉱された約100gのリチウム鉱石を、常圧下における300℃のマイクロ波加熱処理と常圧・室温下でのアルカリ溶解で抽出させることに成功。設備投資と運用コストは70%程度、二酸化炭素排出量は90%以上削減できる見通しが立った。また、2023年には三井物産株式会社と同じリチウム鉱石からの抽出を目的とし、従来の1000℃の熱処理プロセスを効率化したパイロット実証開発をスタートした。

「鉱山プロセス開発は、さまざまな金属をターゲットとして積極的に進めています。

例えば、今注目されているのが、核融合の際の中性子を増幅するために使用されるベリリウムです。原子力発電と比較して、極めて安全性が高く、発電時に二酸化炭素を排出しないことから『地上に太陽をつくる』ともいわれていて、実現すればカーボンニュートラルに大きく貢献する技術です。

ベリリウムの精製は複雑で難易度の高い製造プロセスが必要で高価になってしまうため、生産量が少ないのが現状でした。しかし、マイクロ波を利用することによって、従来必要だった1,000℃以上での処理を300℃という低い加熱処理でベリリウムを融解することにQSTが成功し、当社も参画してスケールアップに成功したのです。この技術によって、二酸化炭素を排出しない電気が安価にできるようになると期待しています」

2050年までの抜本的な製造プロセス転換期に、マイクロ波で挑む

二酸化炭素の排出量を実質ゼロにするカーボンニュートラルのターゲットは、2050年。

政府は2030年度までに、2013年度比で温室効果ガス46%削減を中間削減目標として示し、企業と個人にコミットメントを求めており、化学企業の多くが積極的に取り組む姿勢を示している。2030年に向けた戦略については、現行の製造プロセスを使いつつ効率的に二酸化炭素削減を図るものが多い。LNG(液化天然ガス)をグリーンアンモニアにしたり、ナフサをバイオナフサにしたりといった、原料の転換が代表的だ。

一方、2050年に向けては抜本的な製造プロセスの転換が必要であり、そこにMWCCの勝機がある、と塚原さんは話す。

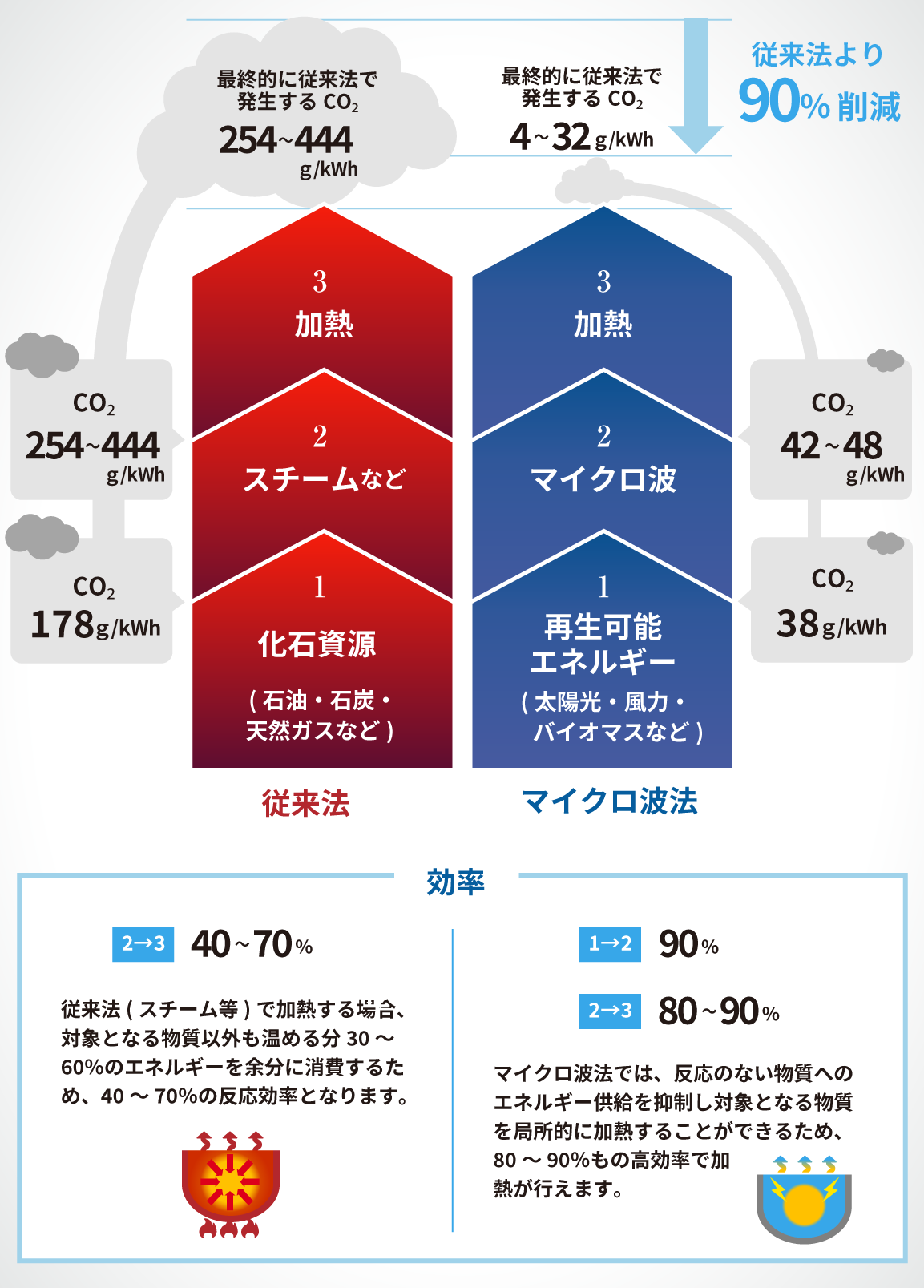

「私たちは、カーボンニュートラルに向けた取り組みを『C NEWTRAL® 2050 design』として掲げています。再生可能エネルギーとマイクロ波による製造プロセスによって、従来の化石燃料を使ったプロセスに対し90%以上の二酸化炭素排出削減が可能として、マイクロ波を使った製造プロセスを推進しています。まずは、年間6,000万t以上もの二酸化炭素が排出されている化学産業を皮きりに、次はさらに二酸化炭素を排出している鉄鋼・製鉄分野の製造プロセスをマイクロ波に置き換えたいと思っています」

MWCCでは、マイクロ波の技術が化学産業に与える影響とその必要性を鑑み、カーボンニュートラル事業を独立して展開している。

「カーボンニュートラルに関しては、クライアントと1対1で行うこれまでの提携事業ではなく、技術プラットフォームを広く展開していくチャンスがあるため、多くは非独占的な方針をとっています。その企業だけしか使えない技術にするのではなく、ほかの企業の事業にも展開していくことを合意した上で、パートナーシップを組んでいます。例えば、『PlaWave®』というケミカルリサイクルのプラットフォームを立ち上げたのですが、このプロジェクトは20社程といっしょに進めています」

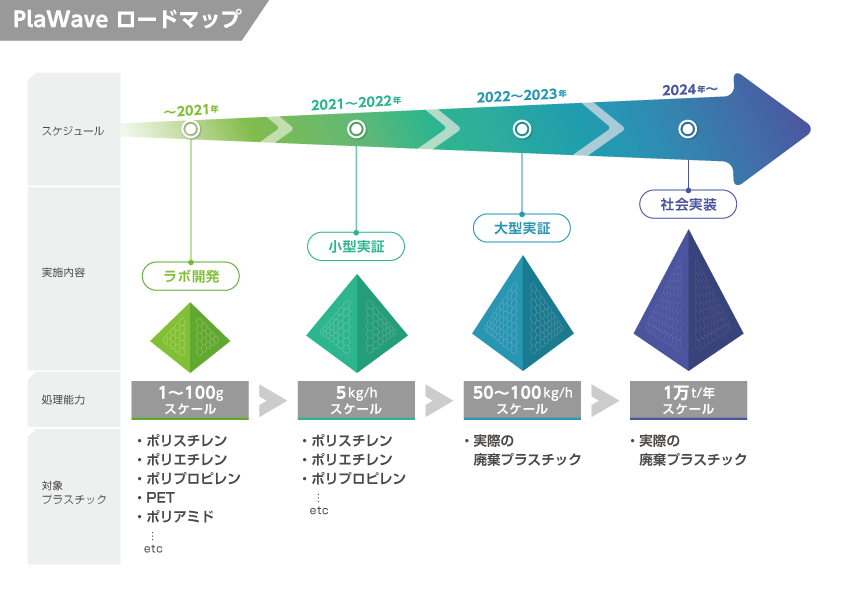

「PlaWave®」は、回収した廃プラスチックをマイクロ波で熱分解し、モノマーや油化する技術。この技術で、二酸化炭素排出量と地球環境への負担をも減らすサーキュラーエコノミーの実現に貢献できるのだ。三菱ケミカル株式会社や三井化学株式会社などの大手化学メーカーと各種プラスチックについて協業し、株式会社セブン-イレブン・ジャパンとは、2025年大阪・関西万博開催時期に大阪府内のセブン-イレブンの一部店舗から廃プラスチックを回収し、リサイクルする工程を実証する予定だと話す。

「欧米を中心に海外では、エコに対する意識も高いので、ケミカルリサイクルがかなり進んでいるイメージがありましたが、今年5月にドイツやフランスを視察してみると、日本は決して遅れていないという感想を持ちました。というのも、脱炭素が急速に進行する中で化石燃料から再生エネ電源の置き換わり時期にギャップが生じたことや、戦争やコロナの影響もあり、電気代やLNGのコストが非常に高く、開発が前進していないようです。日本は後発なのではないかと懸念していましたが、積極的に投資していくべきだと感じています」

マイクロ波のグローバルスタンダード化に向けて

化学企業各社が2050年に向けた取り組みを加速させる中、その前段の2030年を目処に、ひとつでも多くの検証プロセスに入り込むことが直近の目標だと塚原さんは語る。

「2050年、カーボンニュートラルの抜本的な製造プロセス変換が行われるタイミングで、私たちのマイクロ波を使った製造プロセスがひとつでも多く採用されることが重要です。そこに入り込めていないと、今後の製造プロセスはそう変わらないでしょう。

2050年にマイクロ波の製造プロセスに変換されることを逆算していくと、2030年の段階で、マイクロ波を使った製造プロセスが採用されるように進めていく必要があります。化学分野だけではなく製鉄分野でも、電化による製造プロセスの開発に取り組もうと数千億円の単位で投資が行われます。ここが、私たちの勝負になりますね」

テクノロジーで世界を変えたい――。

マイクロ波プロセスがグローバルスタンダード化することを目指してMWCCは設立された。

創業当時にMWCCが描いたビジョンが今、実現に大きく近づきつつある。マイクロ波の製造プロセスによって実現する、世界がまだ知らない豊かな未来に期待したい。

「産業化は困難」といわれたマイクロ波が、100年変わらぬ化学産業に風穴を開けるまで│マイクロ波化学株式会社 前編 はこちら