Contents 目次

プロフィール

自動車塗装CN 研究会 座長 トヨタ自動車 高岡工場塗装成形製造技術部 塗装成形計画室 光﨑 守氏

自動車塗装CN 研究会 日産自動車 カスタマーパフォーマンス&車両性能技術開発本部 材料技術部 車両材料開発グループ 鈴木 達也氏

業界全体を巻き込んだ議論と連携を進める自動車塗装CN研究会

「自動車塗装CN研究会」は、自動車業界におけるカーボンニュートラル(以下、CN)達成に向けて2022年10月に発足した。母体は日本塗装技術協会(JCOT)の下にCN研究会を結成して、スズキ、スバル、ダイハツ、トヨタ、日産、ホンダ、マツダ、三菱の国内自動車メーカー(以下、OEM)8社が参加している。

本研究会は、塗装領域における材料技術、生産技術のCN早期実現に向けた課題を共同で解決することを目的として、これまで競合関係にあったOEM同士が連携し、業界全体としての協調体制を構築している点が大きな特徴だ。

発足当初は、各OEMが自社の取り組みや課題を共有することから始まり、それぞれの共通の課題に応じたワーキンググループ(以下、WG)を立ち上げて議論を深めていった。2025年3月末に開催された「第2回 自動車塗装におけるカーボンニュートラル勉強会」では、自動車塗装に関わるサプライヤーも加わり、WGで整理された現状や課題に関する情報共有が行われた。

参加企業は塗料メーカーにとどまらず、原材料、塗装設備、商社など、塗装工程に関わる幅広い領域にわたる。情報共有を通じて意見やアイデアを出し合うなど、業界全体を巻き込んだ議論と連携が着実に進められている。現在は「協調領域」として共通テーマの設定が進行中だが、2025年度末には「競争領域」へと移行する計画である。必要に応じて共同研究を取り入れつつ、各社が自社製品の開発・量産化を推進し、CN対応製品や技術の実現を加速させていく方針だ。

業界団体の傘下で、こうした異業種を巻き込んだ研究会が立ち上がるのは極めて異例であり、自動車業界がCN達成に本気で取り組んでいる姿勢がうかがえる。

―――なぜ「自動車塗装CN」が注目されているのか

塗装工程は、自動車の外観品質を左右する重要なプロセスであると同時に、製造工程の中でもとりわけエネルギー消費量の多い領域だ。乾燥工程における加熱や空調、排気処理などには大量のガスや電力が必要となり、CO₂排出量も生産ライン全体の中で非常に多い。このため、CNの観点から見ても塗装工程の改革は避けて通れない課題となっている。

さらに、CASEに象徴されるように、自動車業界は「100年に一度の大変革期」に突入しており、その波は塗装技術にも及んでいる。EV(電気自動車)や次世代モビリティの拡大によって車体構造が変化し、軽量素材や樹脂部品の採用が進む中で、従来と同じ温度や方式では対応が難しくなってきている。技術面でも制度面でも変化が求められる今、変革の先を見据えた取り組みが必要とされている。こうした背景の中で、塗装工程におけるCO₂削減は単なる効率化ではなく、「産業構造そのものを変える可能性を秘めたイノベーション領域」として位置づけられている。

この大きな課題に対して、研究会を主導しているのがトヨタ自動車の光﨑守氏(以下、光﨑氏)である。発足当初から座長として数々の困難を乗り越えてきた。

「CNは1社だけで取り組んでも到底クリアできないような、大きな課題です。各社それぞれに技術を持ち、取り組んではいるものの、うまくいかない部分も多かった。

抜本的な解決を図るには、やっぱり連携が必要。製品を一緒につくるわけではないですが、情報をある程度共有しながら進められるのではないかという思いがありました。

私たちが目指しているのは、塗装分野における材料技術や生産技術のCNを、いかに早く実現するか――その課題を共有して、協力して、早期に解決していこうということです」(光﨑氏)

塗装業界が迎える転換期──破壊的イノベーションへの備え

第2回の勉強会では、塗装業界が直面している現状と課題についても意見が述べられた。

業界における課題として、「目先の成果」を優先する傾向について意見が挙がった。長年の信頼関係に根差した取引慣行や既存技術の延長線上においては、3年単位の短期サイクルでの提案や開発は有用であり、喫緊の課題に対して迅速に対応する上ではスピード感があり合理的である。しかし一方で、10年、20年といったスパンで進行する産業構造の転換に目を向けると、こうした短期志向が新たな挑戦への制約となる懸念も拭えない。

特に、技術革新が非連続的に進み、破壊的イノベーションが市場の前提を塗り替えつつある今、既存のビジネスモデルや価値連鎖に依拠し続けるだけでは、新たな競争力の種を見出すことが難しくなる。

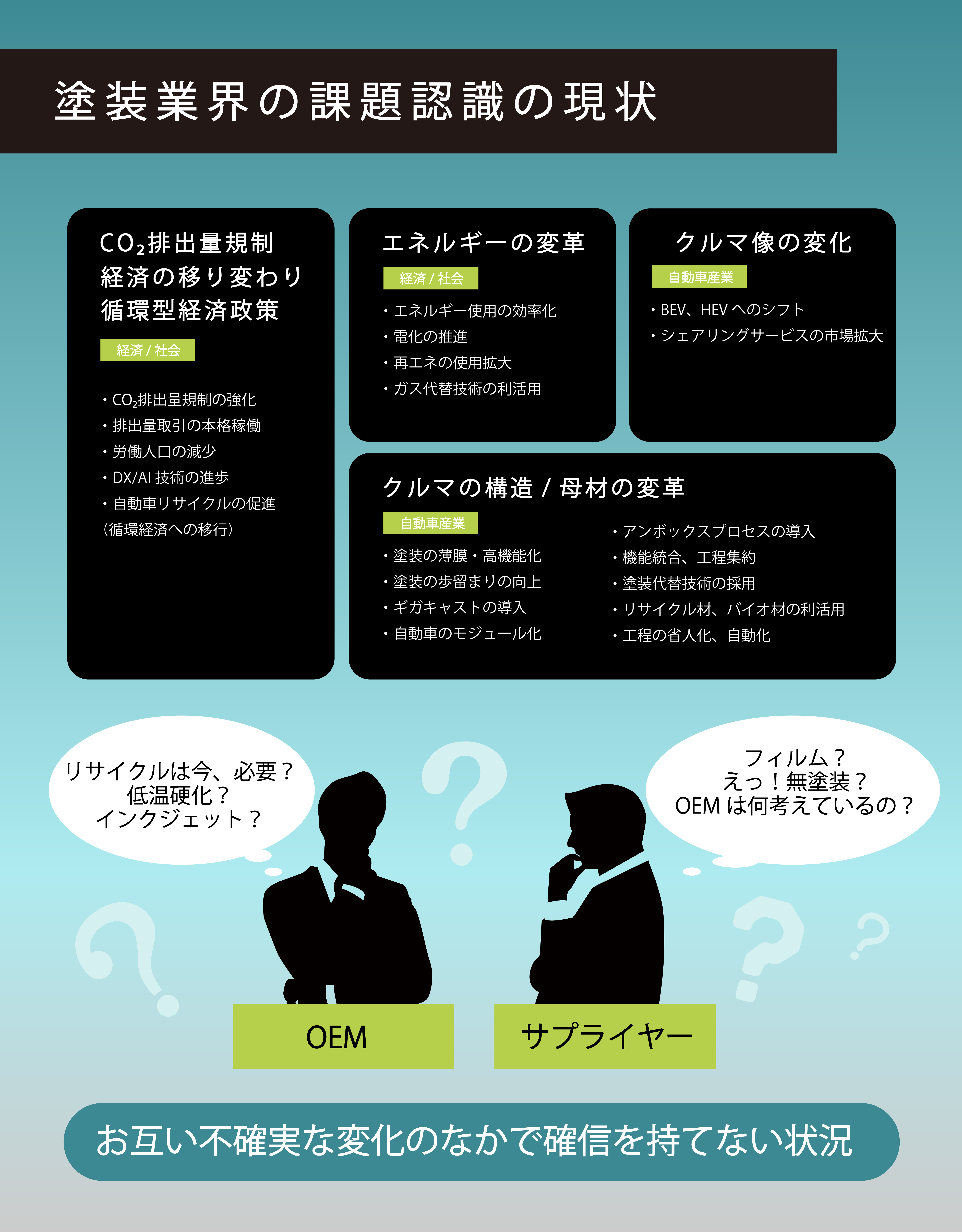

たとえば、OEM側は新技術に対して慎重な姿勢を崩さない一方で、サプライヤー側では「フィルム塗装が本格化するのか」「無塗装化は本流になるのか」といった戸惑い、「どの領域で新たに勝負すべきか」といった戦略的な方向性が曖昧になりがちだ。OEMとサプライヤー間の課題認識にもギャップが生じ、確固たるコンセンサスが形成されず、こうした不確実性が業界全体の足取りを重くしていると言える。

第2回 自動車塗装におけるカーボンニュートラル勉強会資料より引用し、PEAKSMEDIAで作図

こうした現状を打破すべく、CN研究会では「いま本当に向き合うべき課題は何か」を明確にすることを、第1期の最重要テーマに掲げている。

課題を具体化することができれば、次に必要なのは、業界横断的な連携による研究開発と製品化の加速だ。これはすでに第2期の活動として動き始めており、将来を見据えた基盤づくりが静かに進行している。そして、研究会ではあえてOEMが発信役となり、大方針を示すことで、共通で取り組むべき課題の輪郭を明確にしようとしている。

「各社が異なる要望を出すと、OEM向けのリソースは分散してしまい、開発スピードが鈍ります。だからこそOEMが大方針を示し、それに基づいて共通の課題を明確にすることが必要です。共通の要素技術を業界全体で研究・開発し、それを各社が持ち帰って製品化する。そうすれば開発スピードも大きく上がるはずです」

光﨑氏は、研究会の狙いを語る。塗装工程のCN化は単なる技術課題ではなく、業界の枠を越えた協調が不可欠であるということだ。

これまでの自動車塗装開発は、主にサプライヤー主導の「改善」型アプローチが中心だった。既存技術や既存市場の枠内で、最適解を追求する姿勢が業界を支えてきたことは間違いない。しかしこれからは、企業自身が変わらなければ解決できない課題にも向き合っていく必要がある。そこでは、新市場や新技術に挑戦する「革新(イノベーション)」型の思考と、リスクを受け入れる覚悟が求められる。不確実性の先にこそ、新たな競争優位があるからだ。

自動車塗装CN 研究会 第2回勉強会開催の様子。第2回勉強会は2025年3月25日、26日の2日間、栃木県宇都宮市で開催された。会場は満席であり業界からの注目の高さを感じる。

広がり始めた連携──業界横断で描く未来

本記事で取材した、2025年3月末に開催された第2回勉強会では、「ブースレス塗装」「CFP算出」「エネルギー置換」「CNシナリオ」の4テーマで、各WGからの技術的な報告が行われた。これらはすべて、塗装工程のエネルギー負荷を構造的に見直すものであり、単なる技術提案にとどまらず、LCA(ライフサイクルアセスメント)やCO2の見える化といった“評価軸”そのものにも踏み込む内容となっていた。

研究会では、各ワーキンググループの取り組みを効果的に進めるため、まず「定量的な評価軸」の策定から着手した。評価軸の重要性について、自動車塗装CN研究会でWG長を務める日産自動車の鈴木氏は次のように語る。

「自分たちの活動がどの段階にあり、どれほど効果があるのかを評価できなければ意味がありません。だからこそ、共通の“物差し”を持つことが必要で、その基盤として“定量化”は非常に重要です。まずは、みんなが納得できる評価軸を定めるところから始めました」(鈴木氏)

実際、初期段階でCFP(カーボンフットプリント)の試算を行った際には、同じ材料を対象にしていても、各社で試算方法が異なり、結果にばらつきが出るという事態が発生していた。

「同じ方向を目指しているはずなのに、たったひとつの試算方法の違いだけで、『A社はこの技術を採用すべきではない』『B社はやるべきだ』といった判断のズレが生まれてしまう。だからこそ、試算方法を統一し、誰もが納得できる評価の基準を設ける必要があったのです」(鈴木氏)

定量的な共通基準を持つことは、活動の透明性と信頼性を支える第一歩である。CNのような長期的かつ複雑なテーマに取り組むには、このような足場固めが欠かせない。

また、CNシナリオ検討WGでは、2030年、2040年、2050年を見据えた塗装工場・技術の将来像について、三つの視点から構想が報告された。ひとつは既存構造を活かしながら技術を導入する「正常進化型」、次に構造自体を見直す「不確実性型」、そして資源循環を前提とする「サーキュラーエコノミー型」である。

正常進化型では現在の工場/工程を使いつつ、空調緩和や焼付レス化、低CFP素材の導入により最大43%の削減が期待され、不確実性型では設計制約を外した構造変革により最大85%の削減が可能とされた。さらにサーキュラーエコノミー型では、Scope3も含めた全体最適化の可能性が示唆された。注目すべきは、このシナリオがOEMのみならず、塗料や装置メーカーも交えた議論から導き出された点である。背景には、材料・生産・プロセス技術だけではCN達成が困難であるという共通認識があり、Scope1/2/3の関係性を踏まえた全体最適の視点が不可欠とされた。これは、部分最適を追求してきた従来の研究開発から、業界横断での協調と統合を前提とした新たな開発への転換が求められていることを示した。

エネルギー置換WGでは、各温度帯の装置に使用される都市ガスを「電化」または「代替燃料化」する方向性が共有された。特に2030~35年はその転換期とされ、設備の温度条件や地域性に応じた使い分けが求められる。ヒートポンプやヒーターの高効率化、水素やeメタンの実装に向けた技術開発に加え、インフラや供給価格の課題も指摘された。OEMが求めるのは、塗装工程全体のサーマルマネジメント設計を提案できるパートナーだ。さらに、技術と供給体制の両面から技術確立に向けた「産学官」連携での土台づくりへも言及があった。

「業界にとどまらない連携が必要になると考えています。将来を見据えた技術の種を持つ大学、社会実装においては政府・地域と連携が必要になります。」(鈴木氏)

ワーキンググループ内には“共通の悩みを持つ仲間”としての一体感も芽生え始めてきたと第2回勉強会での手応えを光崎氏と鈴木氏は語る。しかし、立ち上げの当初は、「普段は競争相手なのに“なんでそんなことをするんだ”と懐疑的な意見も多かったんです(笑)」とこの勉強会の必要性への理解を得ることが難しかったと光崎氏は振り返る。

コロナ禍での立ち上げということもあり、オンラインの面談ではHPで掲載されているような情報共有の域を越えなかったのが、対面での交流機会が増えるにつれて、各社共通の悩みや課題を持っていたこともわかり、徐々に信頼関係が育まれていったと言う。

「お互いがウィンウィンの関係になることが大切なのかと思います。また、個社単独では到底成し得ないような大きなことに挑戦しようという意識が根付いたことが大きいと感じます。

前回は、OEM側から“こういう技術が将来必要です”という抽象的な話が多くて、正直、手応えがなかった。でも今回は塗料や装置、材料メーカーも交えた意見が集約でき、設備や材料など具体的な課題が持ち寄られて、議論に実感が伴っていたんです。

研究会としては、舵取り役として業界に刺激を与えるような動きにしていきたい」(光﨑氏)

今後は、こうした議論をベースに実証フェーズへの移行が期待されており、すでに各社では1年程度を目安に、自社工場での技術展開を視野に入れ始めているという。具体的には、乾燥炉の低温化におけるヒートポンプの適用検証や、塗装ブース内の空調効率化によるエネルギー削減効果などが示され、参加者の関心を集めた。

2030年、そして2050年へと向かう長い道のりを見据えて――自動車塗装業界はいま、過去の延長線ではない、新たな歩みを模索し始めている。

CN研究会の取り組みは、自動車業界にとどまらず、広く製造業全体にとって多くの学びを含んでいる。特に注目したいのは、「協創領域として共通課題や大方針を共有し、サプライヤーを巻き込みながらも、競争領域として技術開発を進める」というアプローチだ。

これは、他の業界におけるカーボンニュートラル対応にも応用できる。たとえば、製紙や化学、食品業界など、工程におけるエネルギー消費が多く、サプライチェーンが複雑な産業では、CN研究会が実践する「横断的な連携」はひとつのヒントになるだろう。環境対応が競争力と表裏一体になる時代にCN研究会の動きは、次なる製造業のスタンダードをつくる一歩となるかもしれない。今後の展開に注目したい。